一、螺柱焊接技术及原理

螺柱焊接

螺柱焊—将螺柱一端与板件(或管件)表面接触,通电引弧,待接触面熔化后,给螺柱一定压力完成焊接。实现螺柱焊的方法有电阻焊、摩擦焊、爆炸焊、电弧焊等。目前应用较多的是电弧法。

螺柱焊的特点

■ 焊缝全断面结合,提高了焊接部位的安全性;

■ 焊接在瞬间完成,提高了焊接工作效率;

■ 材料的适应性强,可适用用于多种金属材质;

■ 热影响区小,焊接母材变形小;

■ 焊接损伤很小,母材背面没有或只有很小的焊接损伤;

■ 保持中空零件的密闭性;

■ 实现单面焊接;

■ 操作简单,焊接工人经过简单培训即可操作。

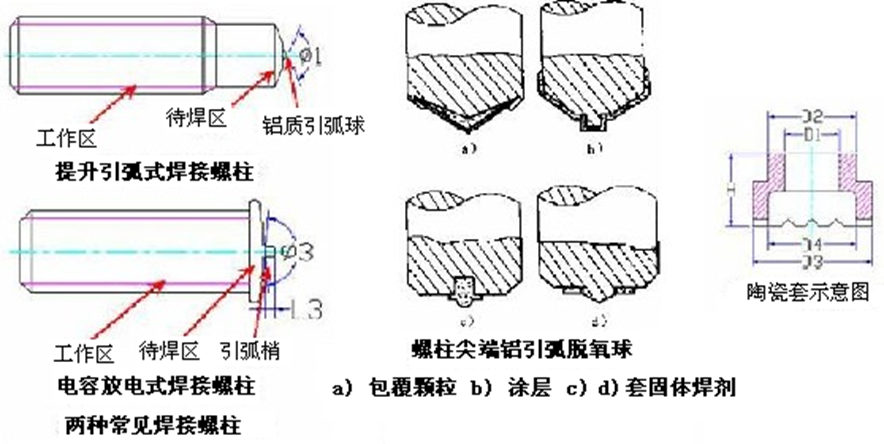

■电弧法螺柱焊分类——储能式(电容放电式)、提升引弧式(拉弧式)

■ 储能式(电容放电式)螺柱焊—由充电电容放电提供焊接所需的能量,当电容放电时,螺柱和工件之间出现很短时间的电弧,电弧会熔化工件表面和螺柱顶端的少量金属,随后螺柱浸入熔池,熔化金属迅速冷却,形成焊接接头。储能式螺柱焊的焊接时间极短,通常情况下在5ms之内,无需保护气体;熔池浅,约0.1mm,工件背面无变形、压痕,适于薄板焊接;可用于焊接碳钢、不锈钢、铝、铜及其合金,板厚与螺柱直径比可达1:10.

■ 储能式螺柱焊根据焊枪位置可分为接触式和间隙式

■ 接触式螺柱焊—依靠焊枪内置弹簧压紧螺柱,工件和螺柱之间的距离由螺柱顶部小凸台来保证,当电容放电时,小凸台迅速气化,螺柱和工件之间出现电弧,电弧产生的热量使螺柱顶部形成熔化层,工件表面形成很浅的熔池,在焊枪内置弹簧压力下,螺柱快速下沉,在3-4ms内,螺柱浸入熔池,电弧消失,熔池冷却迅速形成焊接接头。

螺柱焊两种。

■ 间隙式螺柱焊—与接触式大致相同,但与接触式的弹簧压紧螺柱与工件接触不同的是,间隙式是通过电动或气动的方式把螺柱从工件表面提升到一定距离,然后螺柱下沉,同时电容放电,螺柱与工件之间产生电弧,这种焊接方式与接触式相比,焊接时间更短。

■储能式螺柱焊的工艺参数主要有:螺柱直径、焊接电压、焊接时间和螺柱伸出长度。储能式螺柱焊有一个显著的特点:电容放电过程不可控,焊接时间不可调。螺柱伸出长度可以根据经验来确定,通常在1.0~1.5mm之间。

■ 储能式螺柱焊的焊接能量是由螺柱焊机的电容组的电容量和充电电压决定:W=CU²,其中,W-焊接设备的额定储存能量,C-电容器组的总电容量,U-充电电压。储能式螺柱焊设备的瞬间焊接电流峰值约为1000~10000A,这取决于设备电容量、充电电压、焊接回路电阻和电感。一般来讲,从保护操作者和设备本身的安全性考虑,充电电压通常在200V之内。由于设备出厂时,电容量已经固定,所以实际工作时,只能调节充电电压,根据螺柱直径大小和工件板厚,确定合适的电压值。

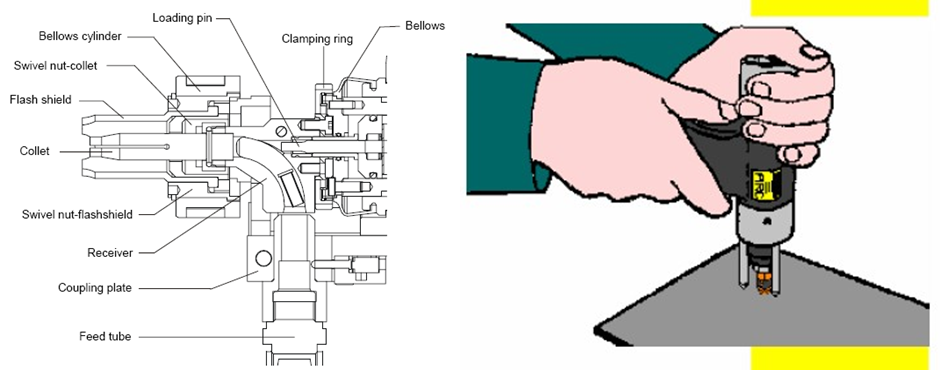

■ 拉弧式螺柱焊

通过晶闸管控制的直流电源或逆变式焊接电源来进行焊接。拉弧式螺柱焊接工艺,螺柱和工件的金属熔化量比储能式螺柱焊多,熔深较深,影响焊接质量的参数较为复杂,螺柱所能承受的强度也更大。拉弧式螺柱焊根据焊接时间的长短,可细分为长周期螺柱焊和短周期螺柱焊。拉弧式螺柱焊的工作过程见下图:

螺柱接触工件,通电后利用螺柱夹持机构提升螺柱,此时螺柱与工件之间出现稳定燃烧电弧,电弧热熔化螺柱顶部和工件表面,随后螺柱夹持机构压迫螺柱下沉到工件熔池,断电后形成焊接接头。短周期螺柱焊与长周期螺柱焊不同的地方是焊接时间仅为长周期螺柱焊的十分之一到几十分之一。另外短周期螺柱焊在焊接电弧出现之前有一个引导电弧,其作用是清除工件或螺柱顶部表面的油污、油脂或涂层.

■拉弧式螺柱焊的工艺参数主要有:焊接电流、焊接时间、引弧电流、引弧时间、提升高度、螺柱伸出长度以及送钉时间等。

■ 焊接电流—主要根据螺柱顶部法兰直径来选择,就普通低碳钢而言,焊接电流和螺柱直径的关系为:短周期螺柱焊,I=(95~110)d,d=3~15mm;长周期螺柱焊,I=(50~100)d,d=16~30mm。对于镀锌螺柱或焊接在镀锌工件上的螺柱而言,焊接电流需要增加20%。

■焊接时间—短周期螺柱焊,Tw=(4~5)d,d=3~15mm;长周期螺柱焊,Tw=(10~100)d,d≥16mm;短周期螺柱焊时间通常在20~100ms之间;长周期螺柱焊,通常对于焊接强度要求高,熔池深,焊接时间为200~2000ms。无论短周期螺柱焊或长周期螺柱焊,其焊接时间与焊接电流共同组成焊接输入热量,可以互相配合、灵活调节。

■ 引弧电流和引弧时间—这两个工艺参数仅在短周期拉弧式螺柱焊中出现,目的是清除工件表面与螺柱顶部法兰的油污、油脂或涂层。引弧电流一般为30~50A,可调范围比较小;引弧时间通常为20~40ms。

■ 目前很多品牌焊机的引弧电流和引弧时间在出厂时已设为固定值。

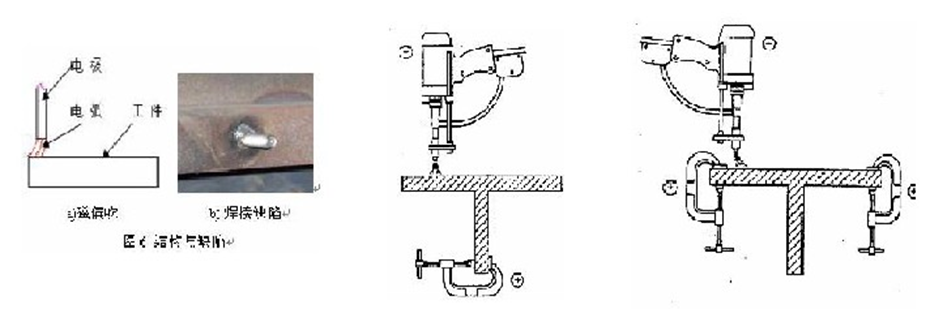

■提升高度—螺柱提升高度是决定焊接质量的一个重要参数。它与螺柱直径成正比。提升高度能有效防止因熔滴过渡时短路所造成的电弧不稳和焊接成形不良。但是,过高的提升高度也有不利的一面:一是由于电弧的增长易发生磁偏吹现象,影响焊接质量;二是增加焊缝气孔数量。这是一个较敏感的影响焊接质量的因素。对于短周期螺柱焊来说,利用电磁感应提升螺柱的焊枪,提升高度通常为1.2mm,利用伺服电机提升螺柱的焊枪,提升高度通常为1.5mm。

■螺柱伸出长度——螺柱伸出长度对于长周期螺柱焊来说,是螺柱熔化的长度与工件熔池深度之和,与螺柱直径成正比,经验值在1.5~6mm;对于短周期螺柱焊接而言,电磁式焊枪的螺柱伸出长度是螺柱熔化的长度加工件熔深,通常为1.2mm;伺服电机式焊枪的螺柱,其伸出枪嘴端面一定的长度,仅仅是便于螺柱与工件接触,而形成稳定的电路短路,通常为2.2~3mm。伺服电机式焊枪的螺柱熔化长度与工件熔池深度为单独的参数值,与螺柱伸出长度没有直接关系。

二、螺柱焊接过程

焊前准备工作

(1) 工件表面应无油污、杂质和锈蚀;

(2) 焊枪喷嘴上无飞溅的焊渣;

(3) 卡套的夹紧力和清洁程度是否良好;

(4) 用样板检测1.2mm的拉弧距离;

(5) 焊枪后部的保护盖应拧紧;

(6) 自动送料设备要完好,连接处无松动;

(7) 螺柱弧焊机应处于正常工作状态。

2. 焊接材料的选择—选择合适的焊接螺柱及陶瓷套

3. 焊接结构设计—考虑如何防止磁偏吹。

结构设计的不对称性是引起磁偏吹的主要因素。

3. 焊接操作

(1)将螺柱置于焊枪上(或自动送料);

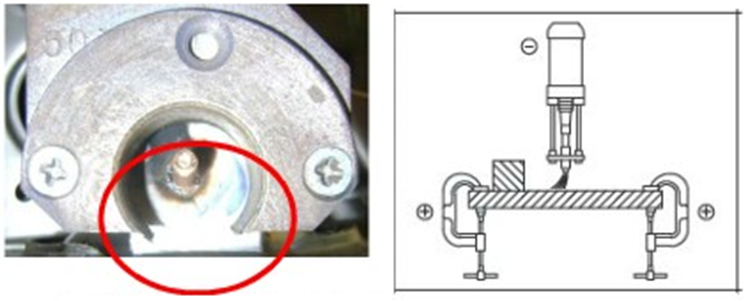

(2)有定位夹具的要将定位夹具在工件上定位夹紧;

(3)通过工件上的定位凸点或定位夹具上的定位导套将焊枪在工件上定位;

(4)施加压力使焊接螺柱垂直紧贴工件表面;

(5)扣压焊枪上的扳机开关—焊接;

(6)提起焊枪,松开夹具将工件取下。

4. 焊接质量

(1)焊接螺柱位置、数量、规格正确;

(2)不允许有焊接缺陷(过烧、未熔合、螺柱倾斜等);

(3)焊接强度能够满足工艺要求。

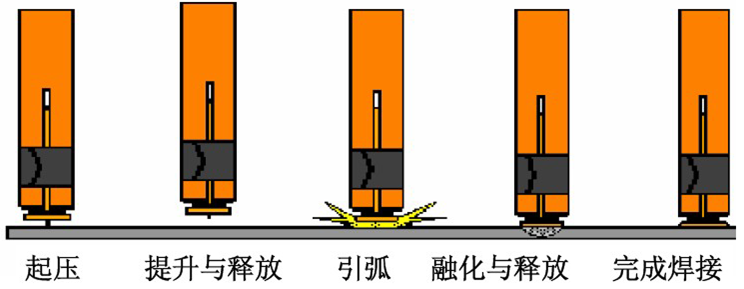

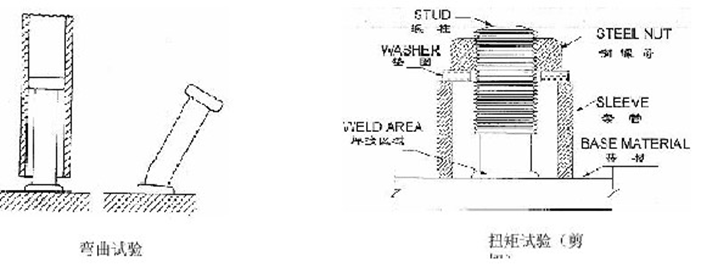

5. 焊后质量检验

(1)螺柱根部焊缝是否均匀连续完好;

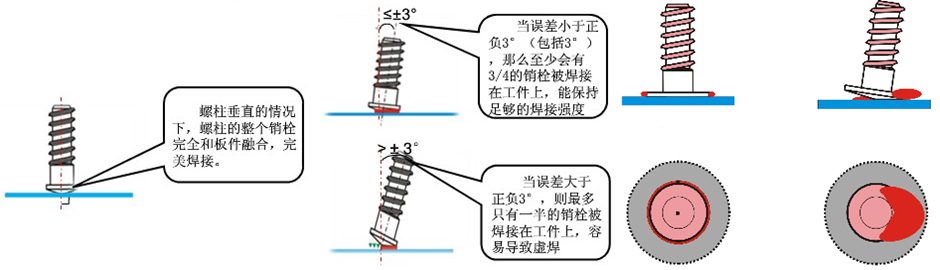

(2)螺柱是否垂直于工件表面;

(3)螺柱位置数量、规格是否正确;

(4)螺柱强度检验:带顶帽的螺柱用锤子或套筒对螺柱进行倾斜弯曲试验,当倾斜角度≥15°时是以每个螺柱焊缝和热影响区都没有肉眼可见的开裂视为合格;不带顶帽的螺柱要先安装上与其相配的螺母,然后用扭矩扳手检测。

■在螺栓强度检验中,要考虑焊接螺栓的材料厚度。对于较厚的材料,螺栓变形或断裂表明焊接强度较好;对于较薄的材料,焊接背面严重凹陷通常表明强度足够。

三、螺柱焊接常见缺陷

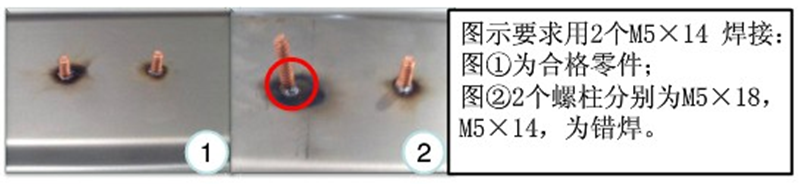

错焊—焊接的螺柱型号不符合工艺要求。

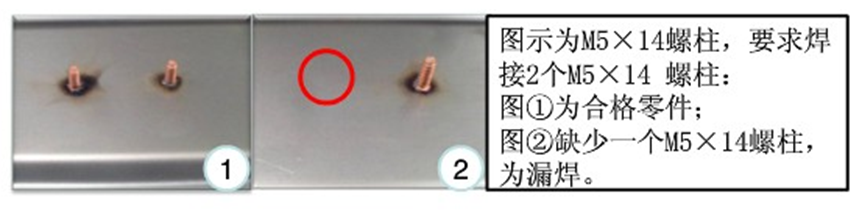

2. 漏焊—在要求的板件区域未焊接螺柱。

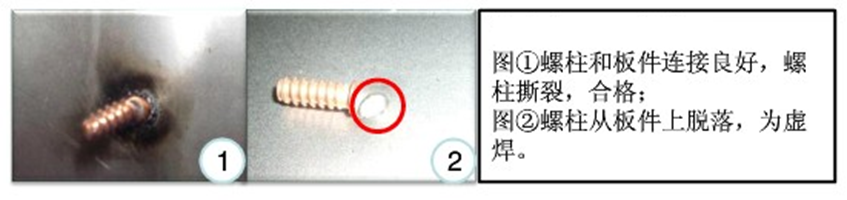

3. 虚焊—螺柱焊接完成冷却之后,对螺柱施加规定的扭力时,螺柱与板件在熔池焊接处脱落。

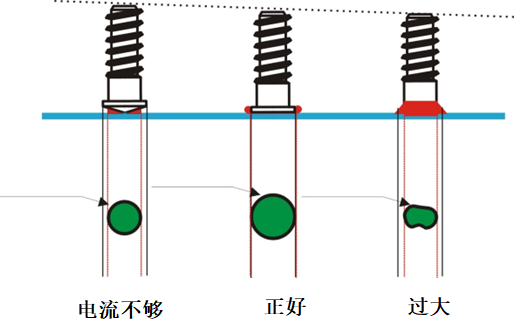

产生原因—焊接热能量不足。

预防措施—检查所有导线接点,可适当调整电弧长度,同时增加焊接

电流或焊接时间给定值。

4. 过焊—由于焊接能量过大,导致螺柱或者板件过度熔化,从而降低了螺柱焊接强度。

产生原因—焊接热能量过高。

预防措施—可降低焊接电流或焊接时间,或只减小焊接电流。

5. 螺柱悬空未插入熔池

产生原因—螺柱夹头与套圈夹头不同心。

预防措施—调整螺柱夹头与套圈夹头的同心度,从而保证螺柱在焊接

过程中能够自动移动。

6. 螺柱倾斜

产生原因—焊枪工作位置不正。

预防措施—通过夹具导套矫正焊枪工作位置,使其与焊接表面垂直。

7. 偏焊 (焊缝不均匀,一侧焊缝堆积)

产生原因—夹具导套导致电弧磁偏吹。车身材料为碳钢,导套形状不对称时,焊接电流流经工件、电弧和螺柱时,电走最快 的通路,会被电磁场干扰,从而引起电弧偏吹到局部集中方向。

预防措施—(1) 改变地线连接方式(非主要因素);

(2) 合理设计夹具导套形状及材料。

螺母焊接(凸焊)

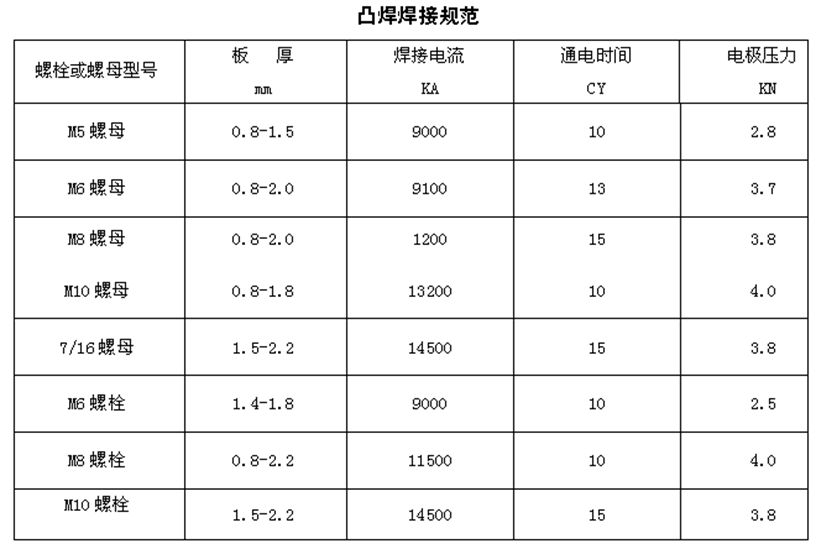

一、螺母焊接工艺参数的选择

1. 电极压力

■电极压力的大小应使多个凸点在通电前其高度被均匀压塌1/3左右,被焊板相应部位表皮被挤破或有稍小压坑,压力太大会过早压平凸点失去凸焊作用,压力太小易引起飞溅。

2. 预压时间

■要考虑电极下压行程所需时间和凸点变形所用时间(与凸点个数、直径、刚度有关)。如果时间过短,电极刚与被焊件接触便开始通电,将引起瞬间放电,使被焊板烧穿,电极头烧熔;若凸点稍有变形就开始通电,易引起早期飞溅。

3. 焊接时间

■ 焊接时间要足够长,应大于凸点通电熔化到整个高度被压平所需时间+凸点与被焊板接触处行程熔化区所需时间。确保凸点被完全压平,若时间过短,两焊件中间易存有缝隙;时间过长则使表面质量变坏,抗扭强度降低。

4. 焊接电流

■ 理论上焊接电流等于凸点个数与每个凸点所需电流之积,其大小应使所有凸点在被压平的瞬间全部熔化。电流大则焊接时间可减小。小电流长焊接时间可使温度场分布平缓,减少飞溅。

■ 影响凸焊螺母焊接质量的因素

(1) 凸焊螺母的材料、螺母凸台形式及尺寸,表面清洁度;

(2) 工艺参数:电极压力、焊接电流与焊接时间的控制。电极压力增大,使凸点瞬时压溃,焊接熔核尺寸减小甚至消失,接头强度降低,破坏 了焊接过程的稳定性;电极压力过小,一方面不能压溃凸点,另一方面在焊接过程产生飞溅。焊接电流要与焊接时间匹配合适,一般在螺母凸点直径较大时采用较硬的规范,而在凸点直径较小时应采用软规范。

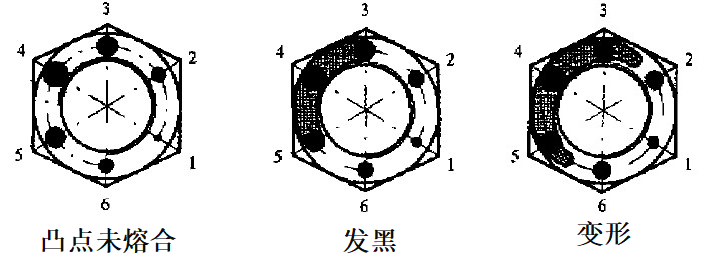

二、螺母焊接质量缺陷

1. 螺母脱落、烧黑、内螺纹变形

上下电极的平行度有误差(尤其修磨后的电极),焊机加压气缸的轴线对工作台面的垂直度有误差,螺母在焊接预压阶段各凸点受力出现不均匀,接触电阻出现差异,通电后形成大小不等的熔核,各别凸点为非熔化连接;由于偏载的影响,凸点未被压平便与被焊板焊到一起,若增大焊接电流或焊接时间,螺母可能烧黑;若再增大焊接电流或时间,阴影部分非凸点处已经形成非熔化连接,内螺纹可能变形。

2. 螺纹内粘附焊渣

■ 在焊接过程中粘附在螺纹上的飞溅物,是因为加热急剧,熔核周围的塑性环2. 螺纹内粘附焊渣

未完全形成时金属发生气化,内压力过大而造成。

■ 影响飞溅的因素主要有:电极压力小、预压时间短、焊接电流大。

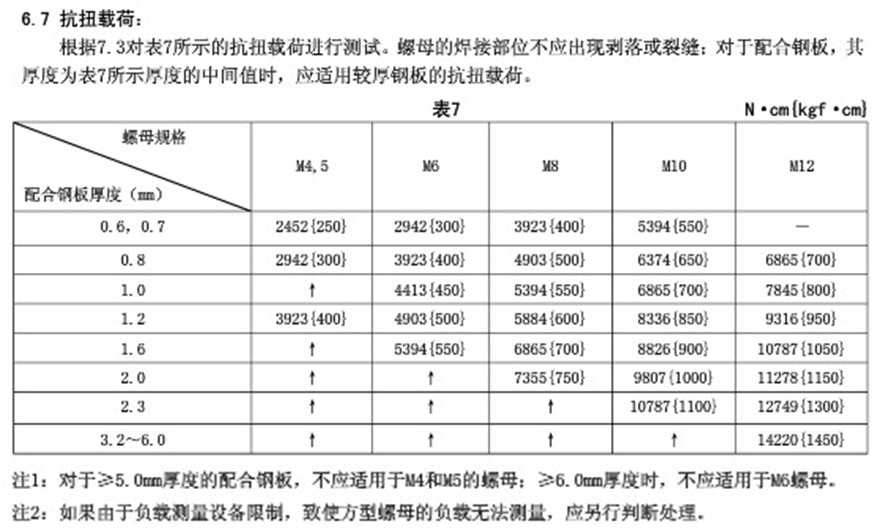

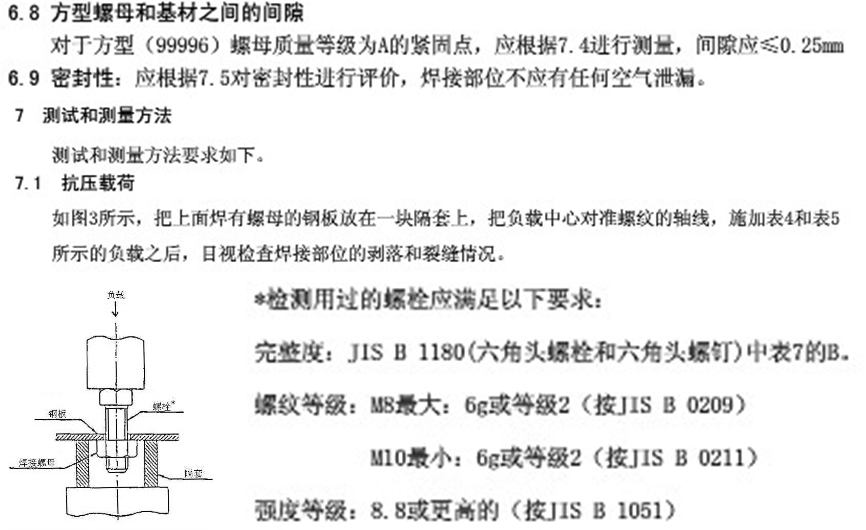

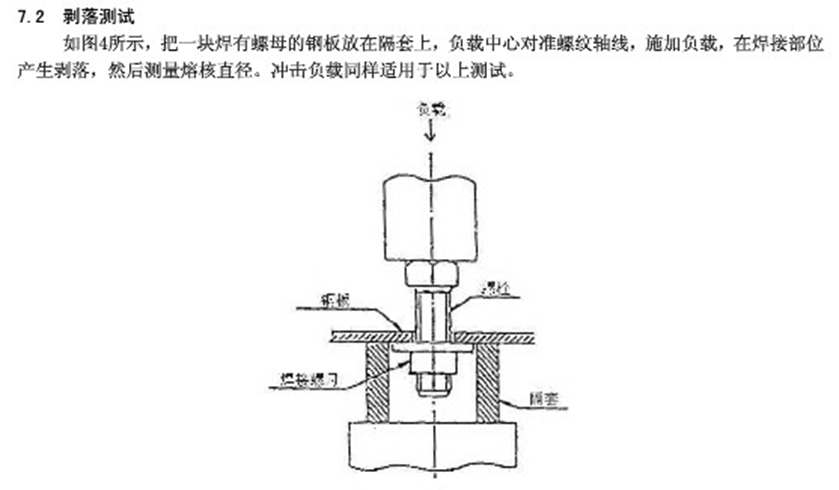

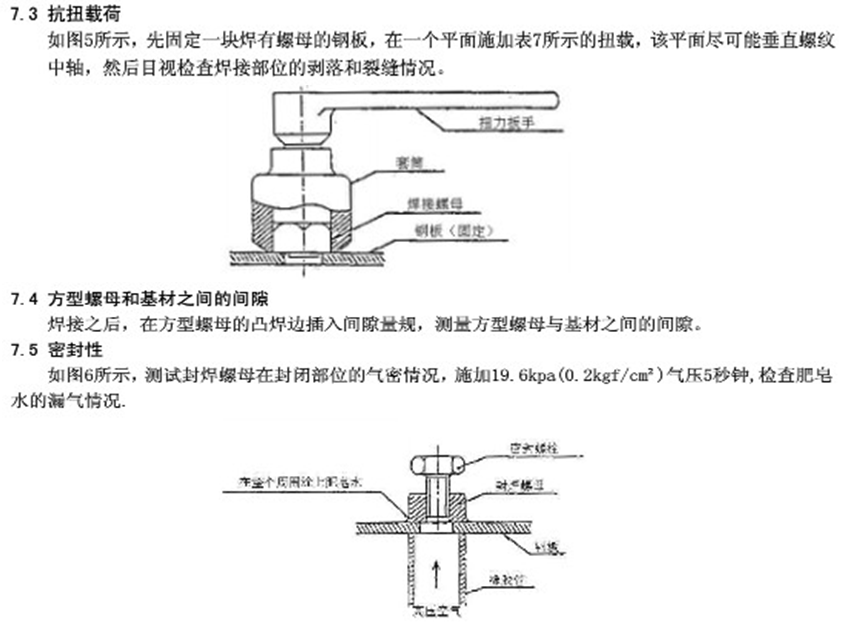

三、螺母焊接标准

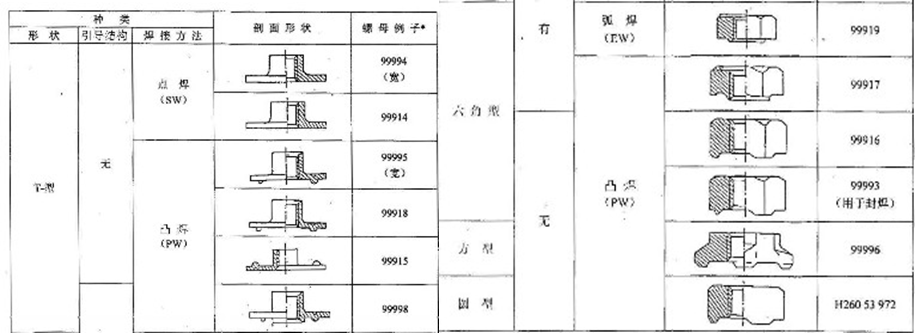

■螺母种类

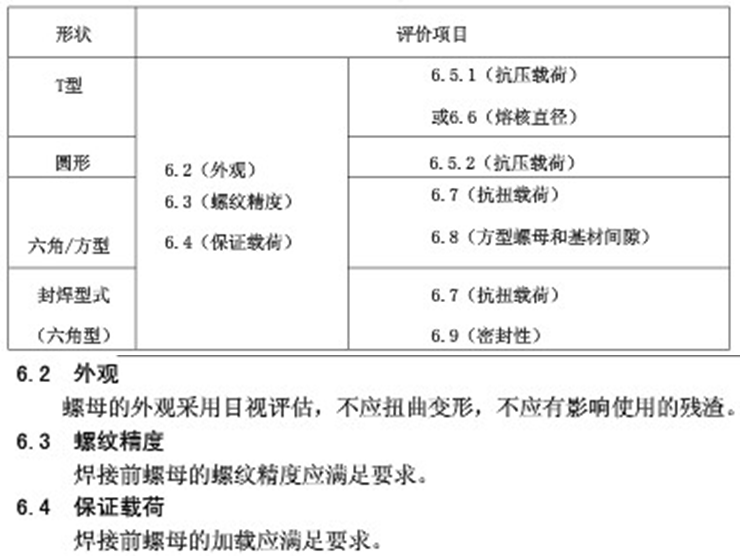

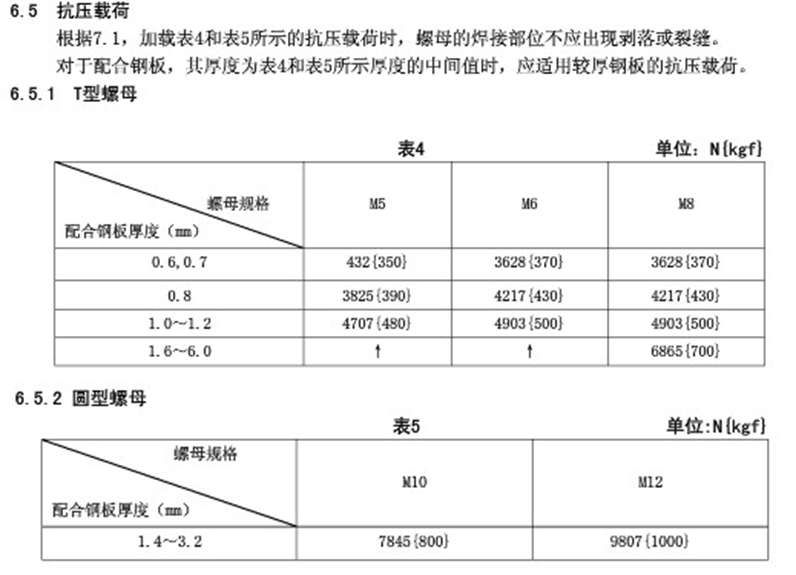

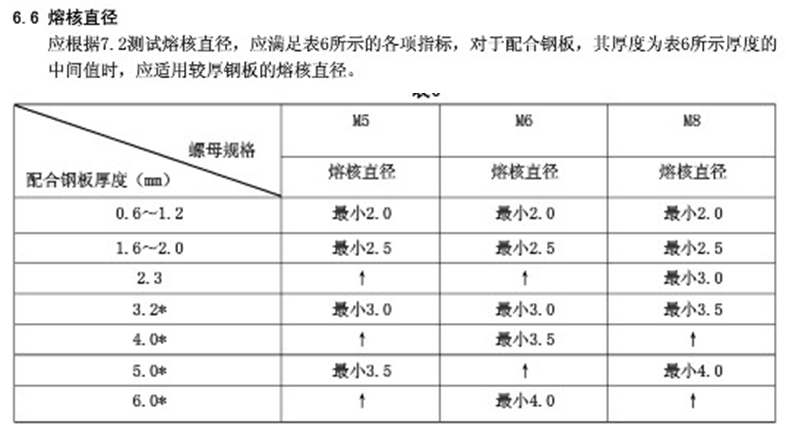

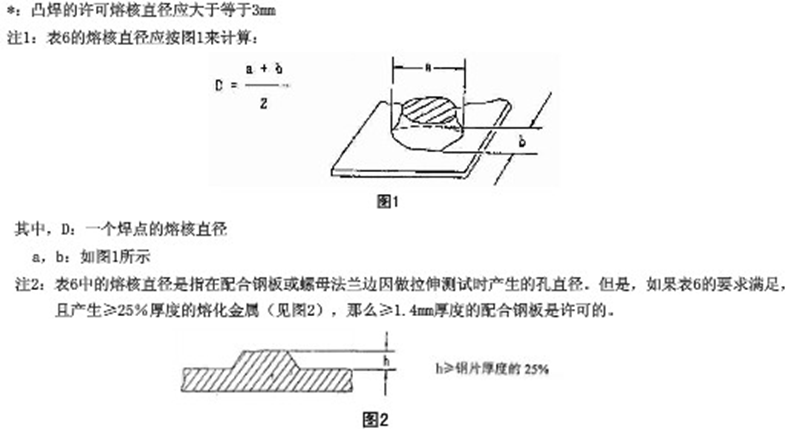

■螺母焊接质量评价项目